Produktionsablauf:

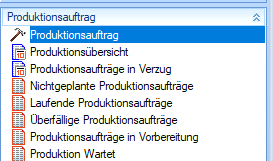

1.Nichtgeplante Produktionsaufträge

(nicht gestartet, nicht geplant)

a.Stückliste kontrollieren / anlegen

b.Ressourcenbelegungen vorschlagen lassen von der Software (Vorwärts- + Rückwärtskalkulation möglich)

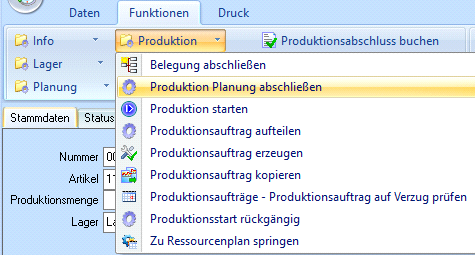

c.Funktion „Produktion Planung abschließen“

2.Produktionsaufträge in Vorbereitung

(nicht gestartet, Feld „Planung abgeschlossen“ ist gesetzt)

a.Produktionsaufträge auf deren Materialien Sie noch warten

b.Funktion „Lagerstand für Produktion prüfen“

c.Funktion „Produktion starten“ ausführen

3.Laufende Produktionsaufträge

a.Zeigt alle laufenden Produktionsaufträge (gestartet)

b.Produktionszeiten erfassen

c.Zwischenschritte/Belegungen abschließen

d.Material zu Produktionsauftrag buchen (Optional)

4.Produktion abschließen

a.Material wird abgebucht / Endprodukt eingebucht

Produktionsplanung abgeschlossen (Optional)

Wenn Sie einen noch nicht geplanten Produktionsauftrag fertig geplant haben und ihn in die Vorbereitungsphase weiterleiten wollen, müssen Sie die Planung für diesen Produktionsauftrag abschließen. Dies können Sie unter „Daten à Produktion à Produktionsauftrag à Produktion à Produktion Planung abschließen“

Der Produktionsauftrag wird nun von „Nichtgeplante Produktionsauftrag “ in „Produktionsauftrag in Vorbereitung“ verschoben.

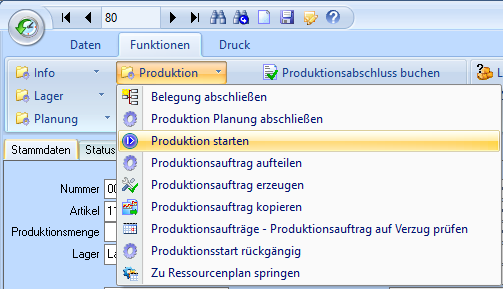

Produktion starten

Um eine Produktion starten zu können müssen Sie Den Produktionsauftrag auf gestartet setzten. Dies können Sie unter:

„Produktion à Produktionsauftrag à Produktionsauftragà Funktion à Produktion à Produktion starten “ tun.

Der Auftrag wird dadurch aus der Kategorie „Nichtgeplante Produktionsaufträge“ gelöscht. Es werden auch die dafür zugeordneten Chargen vorreserviert damit Sie in weiteren Produktionsaufträgen nicht noch einmal vergeben werden.

Ablauf

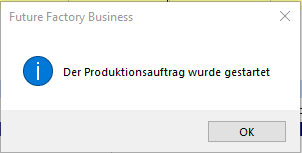

1)Gehen Sie in den Produktionsauftrag, welchen Sie starten wollen

2)Führen Sie „Produktion starten“ aus

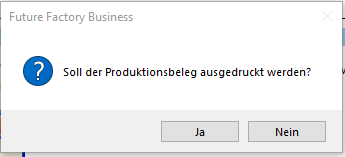

3)Wählen Sie aus, ob Sie einen Produktionsbeleg ausdrucken wollen

4)Der Produktionsauftrag wurde erfolgreich gestartet

Material zu Produktionsauftrag buchen (Optional)

Bei aktiver Option „Material während Produktion ausbuchen“ können Sie nun im Laufe der Produktion bereits das verbrauchte Material aus dem Lager ausbuchen. Dadurch erhalten Sie bereits während der Produktion einen genaueren Lagerstand und können den genauen Materialverbrauch einfacher im Blick halten.

(Option im Mandant – Feld „Mandantenoptionen“ => „MaterialWährendProduktionAusbuchen:1“)

Die Ausbuchung des Materials erfolgt über die Funktion „Manueller Lagerausgang Scan“ mit folgendem Ablauf

1.Mitarbeitercode scannen

Für die Protokollierung wird dieser Code benötigt.

Mitarbeiter EAN-Codes werden von der Software generiert.

Über das Formular „Barcode Mitarbeiter“ können diese gedruckt werden.

2.Produktionsauftrag scannen

Der EAN-Code für den Produktionsauftrag wird ebenfalls von der Software generiert und ist auf dem Formular „Produktionsblatt“ zu finden.

Über diesen Code erfolgt die Zuordnung zum richtigen Produktionsauftrag

3.Material scannen

a.Menge eintragen, welche ausgebucht werden soll.

b.Bei Chargenartikeln: Charge auswählen, welche ausgebucht wird.

Material kann so lange gescannt werden, bis die Eingabe abgebrochen wird. Somit ist es möglich, mehrere verschiedene Materialien zu einem Produktionsauftrag auszubuchen, ohne den Mitarbeiter- und Produktionsauftrags-Code neu scannen zu müssen.

Es ist hierbei auch möglich, Material zu scannen, welches sich noch nicht in der Materialliste des Produktionsauftrags befindet. Dieses wird dann zur Materialliste hinzugefügt.

Wenn die Funktion beendet wird, werden die jeweiligen Lager- und evtl. Chargenbuchungen durchgeführt.

Als Lager wird hierbei das Lager angenommen, welches im Produktionsauftrag eingetragen ist.

Falls jedoch in der Materialliste für das jeweilige Material ein abweichendes Lager hinterlegt ist, wird dieses angenommen.

In der Spalte „Verbrauchte Menge“ in der Materialliste wird mitgeführt, wie viel vom jeweiligen Material insgesamt bereits zu diesem Produktionsauftrag ausgebucht wurde.

Um später besser nachvollziehen zu können, welche Buchungen durchgeführt wurden, wird jedes Ausführen der Funktion in der Tabelle 84 protokolliert.

Gespeichert werden hierbei:

-Der Zeitpunkt der Ausführung

-Der Mitarbeiter, welcher die Funktion ausgeführt hat

-Eine Auflistung der Materialien, welche ausgebucht wurden.

-Zu jedem Material die Menge, welche ausgebucht wurde.

Ressourcenbelegungen abschließen (Optional)

Wenn Sie eine Ressourcenplanung zu Ihren Produktionen führen, dann sollten die Mitarbeiter die Belegungen ebenso auch abschließen. Dadurch wird für Sie der Fortschritt in den einzelnen Produktionsaufträgen sichtbarer. Mehr dazu im Thema Ressourcenplanung.

Produktionsabschluss buchen

Diese Funktion verbucht die Produktion im Lager.

Dabei werden:

+ die Materialien aus dem Lager ausgebucht

+ die Produktionsartikel ins Lager eingebucht.

Auch die Chargen der Materialien werden (soweit notwendig) ausgebucht, und die Charge des Produktionsartikels ins Lager eingebucht (wenn als Chargen- oder Seriennummernartikel markiert).

Produktion – Freigabe Produkt (Optional)

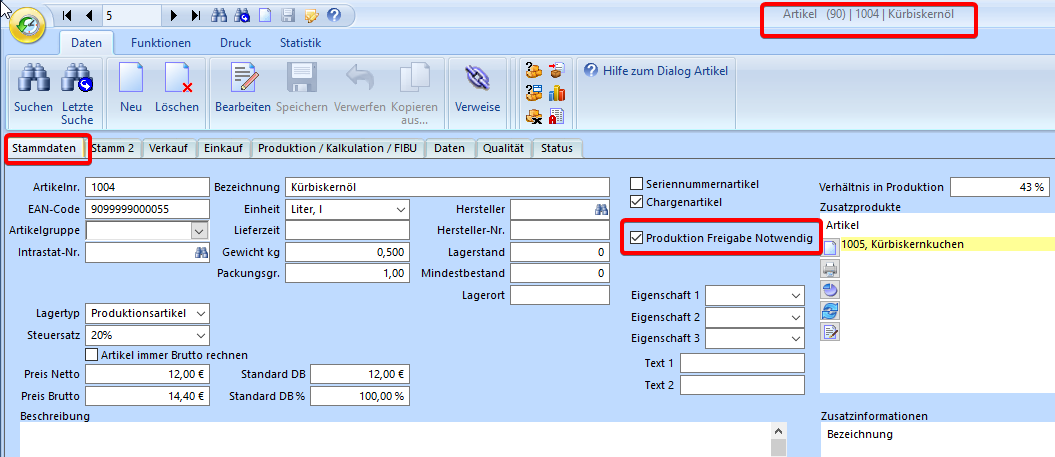

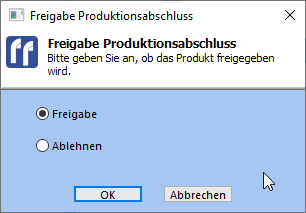

Für Produktionsartikel kann auch im Artikel eingestellt werden, dass dieser für den Produktionsabschluss eine Freigabe benötigen. Hierfür muss die Checkbox „Produktion Freigabe Notwendig“ angehakt werden.

Ist die Freigabe für einen Artikel aktiviert, dann wird der Produktionsabschluss nach der Eingabe der produzierten Menge und der Chargen (wenn aktiviert) ausgeführt, danach wird die Funktion gestoppt, ohne weitere Lager- oder Chargenbuchungen vorzunehmen.

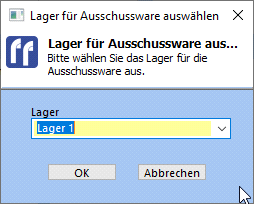

Die Freigabe oder Ablehnung der produzierten Waren kann nun über die Funktion „Freigabe Produkt“ erfolgen. Bei Ablehnung der Freigabe kann man ein Lager aussuchen, in das der Ausschuss vorübergehend eingebucht werden soll. (Aufrufbar: Dialog „Produktionsauftrag“ -> Funktionen -> Ordner „Produktion“ -> Funktion „Freigabe Produkt“.

Weitere Funktionen:

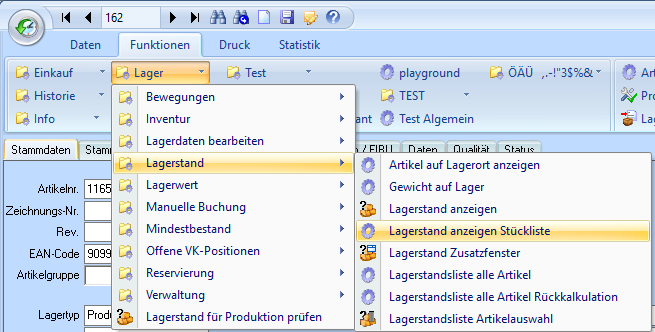

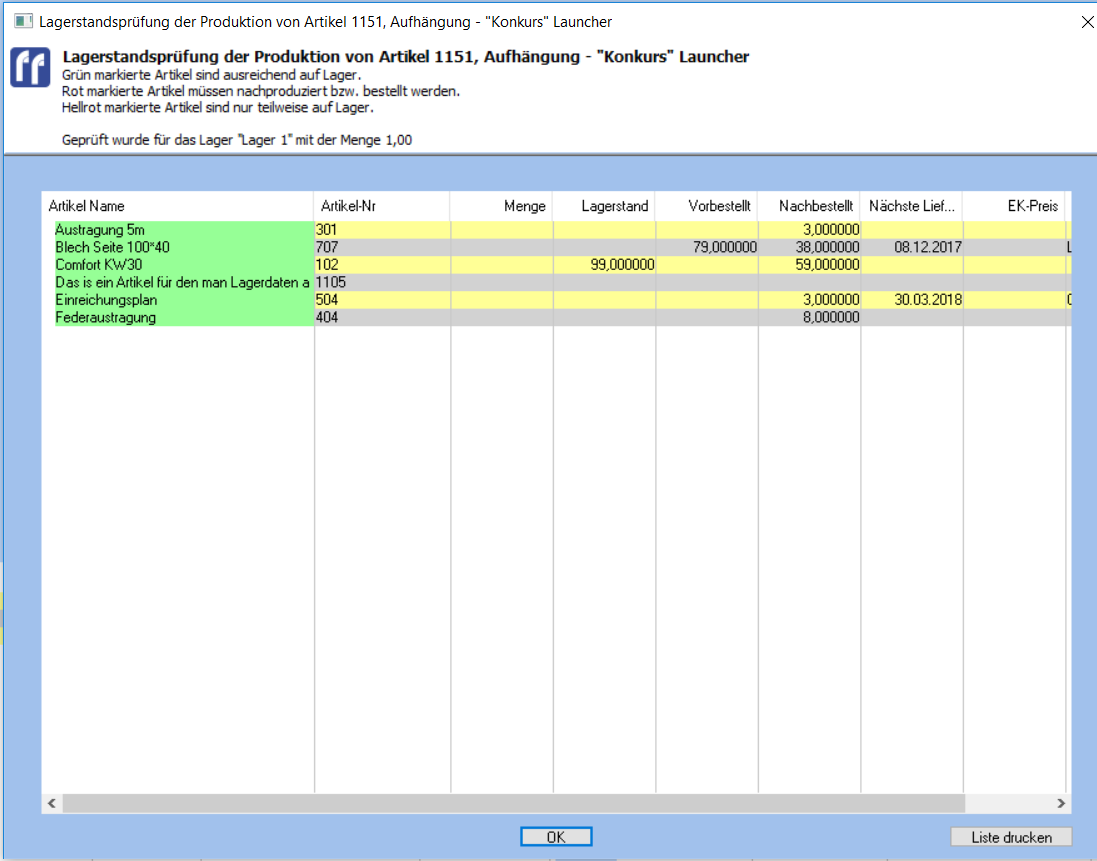

Lagerstand anzeigen Stückliste

Zeigt für den aktuellen Artikel den Lagerstand für alle Materialien aus Stückliste oder Setliste an.

Für die Stückliste werden für alle Stücklistenpositionen, die wiederum aus eigenen Stücklisten bestehen (Hierarchische Stückliste) auch die Lagerstände der untergeordneten Stückliste angezeigt.

Verwenden Sie diese Funktion, um den Lagerstand benötigter Materialien anzuzeigen.

Ablauf

1)Wählen Sie den Artikel dessen Lagerstand sie ansehen wollen.

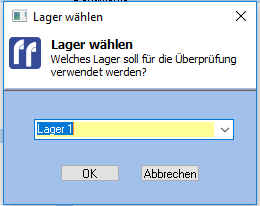

2)Wählen sie unter „Daten à Artikel à Funktionà Lagerà Lagerstand à Lagerstand anzeigen Stückliste“

3)Anschließend wählen Sie ein Lager für die Auswertung der Lagerbewegungen aus.

4)Nun wird Ihnen der Lagerstand aller benötigter Materialien angezeigt

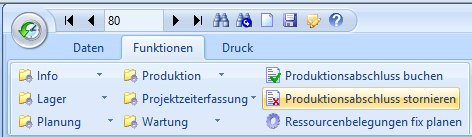

Produktionsabschluss stornieren

Hiermit können Sie die storniert einen Produktionsabschluss, der zuvor mit der Funktion "Produktionsabschluss buchen" verbucht worden war, durchführen.

Dabei werden die Materialien wieder ins Lager eingebucht und der Produktionsartikel aus dem Lager ausgebucht.

Auch die Chargen der Materialien werden (soweit notwendig) eingebucht, und die Charge des Produktionsartikels ausgebucht (wenn als Chargen- oder Seriennummernartikel markiert).

Verwenden Sie diese Funktion, um die Lagerbuchungen einer Produktion rückgängig zu machen.

Ablauf

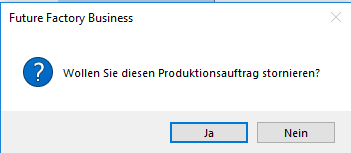

1)Wählen Sie bitte im Dialog den gewünschten Produktionsauftrag, den Sie stornieren möchten

2)Rufen Sie die Funktion „Produktionsabschluss stornieren“ auf. Diese können Sie unter „Produktion à Produktionsauftrag à Funktionen à Produktionsauftrag stornieren“ finden

3) Die Lagerrückbuchungen werden durchgeführt. Dadurch werden die Lagerstände geändert.

Produktionsauftrag aufteilen

Teilt den aktuellen Produktionsauftrag in 2 Teile, sodass die Gesamtmenge auf 2 Produktionen aufgeteilt wird. Dabei werden auch die Mengen in der Materialliste entsprechend den beiden Teilmengen aufgeteilt.

Verwenden Sie diese Funktion, wenn ein Teil der Produktion früher ausgeführt werden soll, und der 2.Teil erst später.

Ablauf

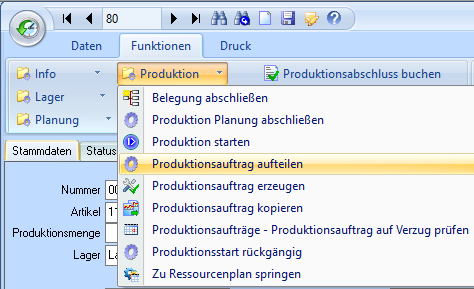

1)Wählen Sie bitte im Dialog den gewünschten Produktionsauftrag, der aufgeteilt werden soll.

2)Funktion "Produktionsauftrag aufteilen" aufrufen. Diese finden Sie unter „Daten à Produktion à Produktionsauftrag à Funktionen à Produktion à Produktionsauftrag aufteilen“

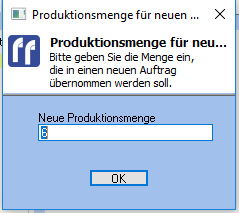

4)Geben Sie nun die Menge ein, die in den neuen Produktionsauftrag übernommen werden soll.

5)Der bestehende Produktionsauftrag wird um die eingegebene Menge reduziert. Ein neuer Produktionsauftrag mit der eingegebenen Menge wird erzeugt. (Wählen Sie den "letzten Datensatz" um den neuen Auftrag anzuzeigen.)

6)Sie sollten nun ihren Produktionsauftrag erneut Planen, da es ansonsten sein kann, dass die Planung ihrer Ressourcenbelegungen nicht aktuell ist

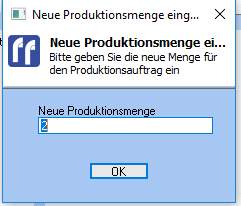

Produktionsmenge ändern

Ermöglicht die Änderung der Produktionsmenge im aktuellen Produktionsauftrag. Dadurch werden gleichzeitig auch die Mengen in der Materialliste geändert.

Ablauf

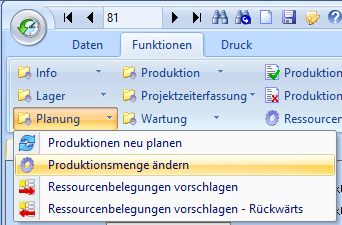

1)Wählen Sie bitte im Dialog den gewünschten Produktionsauftrag aus, bevor Sie die Funktion aufrufen.

2)Funktion "Produktionsmenge ändern" aufrufen. Diese Funktion Sie unter „Produktion à Produktionsauftrag à Planung à Produktionsmenge ändern“

3)Neue Produktionsmenge eingeben

4) Es wird die Produktionsmenge und die Materialliste im Produktionsauftrag geändert.

![]()

5)Berechnen Sie nun bitte die Ressourcenbelegung neu.

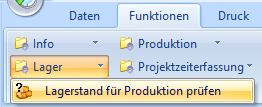

Lagerstand für Produktion prüfen

Diese Funktion überprüft für alle Produktionsartikel in den Positionen, wie viele Stück mit dem aktuellen Lagerstand der einzelnen Materialien produziert werden können

Ablauf:

1.Beleg auswählen, dessen Positionen überprüft werden sollen.

2.Funktion "Lagerstand für Produktion prüfen" aufrufen. Diese Funktion finden Sie unter „Produktionà Produktionsauftrag à Funktion à Lager à Lagerstand für Produktion Prüfen“

3.Die Verfügbarkeitsstatistik wird angezeigt.

Positionen, wo die verfügbare Menge unter der bestellten Menge liegen, werden rot hinterlegt angezeigt.